TPV Automotive poznamo po sodelovanju z avtomobilsko industrijo. Podjetje je z BMW leta 2020 sklenilo enega največjih poslov v slovenski avtomobilski industriji. BMW Group je takrat po več kot dveh letih kompleksnega procesa izbora v močni mednarodni konkurenci kot ekskluzivnega dobavitelja za strukturni sklop podvozja izbral slovensko podjetje TPV.

V Avtomobilnosti smo se pogovarjali z direktorjem, pristojnim za raziskave in razvoj, Krunoslavom Šimrakom.

Platforma za dobre inovacije

"Naše podjetje je vezano na avtomobilsko industrijo, smo razvojno podjetje. Skozi celotno zgodovino smo rasli, s tem so rasle naše kompetence. Danes smo na ravni, da soustvarjamo izdelke za najbolj premijske znamke," nam je v pogovoru zaupal Šimrak.

Pošljejo jim problem, da dobijo rešitev

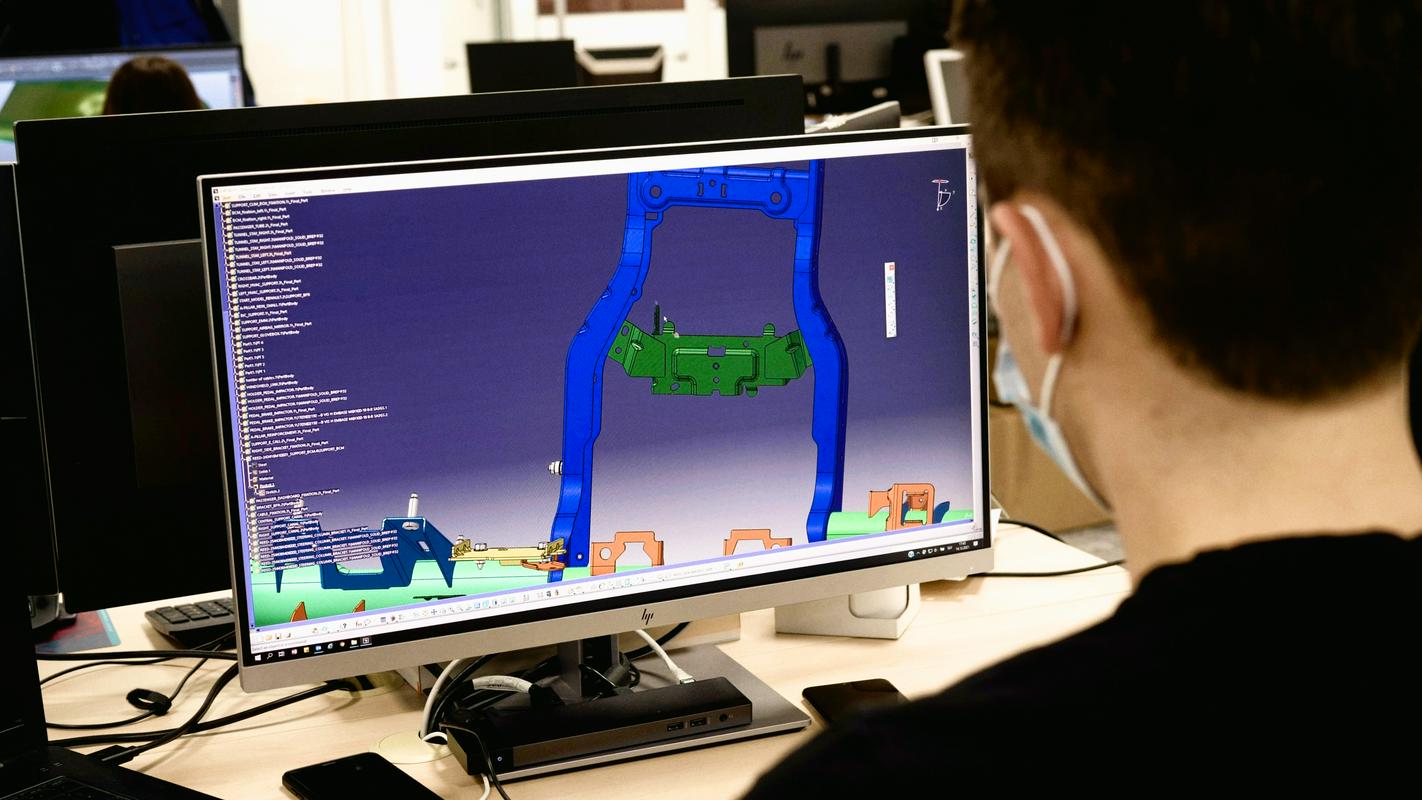

To pomeni, da jim avtomobilski proizvajalci ne pošljejo načrta, kjer potem sodelujejo zgolj pri izboljšavah in proizvodnji, ampak proizvajalec vozil pošlje problem in vprašanje, ali imajo za ta problem rešitev. "Mi poskrbimo za vse, od skice do izdelka, za celoten razvoj in nato proizvodnjo," dodaja sogovornik.

TPV je razvojno podjetje, ki izdeluje produkte, ki vplivajo na varnost vozil, dinamiko vozil, imajo pozitiven vpliv na okolje. Zelo napredni so na področju elektrifikacije. Kot pravi Šimrak, so vsi njihovi izdelki skriti v avtomobilu. Nimajo estetskega vpliva, ampak vplivajo na bistvo, ki ga uporabnik vozila občuti.

Uvajajo nove tehnologije

"Najočitnejši primer je nosilec baterije za Volvov električni model XC40 recharge. V imenu Volva smo znotraj podjetja prevzeli popolni razvoj in proizvodnjo na naši lokaciji. Naša ekspertiza se kaže v več elementih izdelka. Ena je trajnost, druga varnost v primeru trka, tretja skupna teža, ki je povezana tudi z vozno dinamiko. Izdelek zaradi trdnosti hkrati pripomore k varnosti, zaradi manjše mase pa ima vpliv tudi na okolje, torej na manjši izpust emisij v ozračje," pojasnjuje sogovornik.

Pri projektu za znamko Volvo so pri TPV Automotive uporabili nove procese izdelave, na primer varjenje z gnetenjem. V tem primeru so nadgradili klasično varjenje in s tem zagotovili največjo mogočo tesnost in trdnost izdelka. Ta mora biti na najvišji mogoči ravni zaradi varnosti v primeru požara električnega vozila.

"Mi imamo tehnološko znanje na tem področju in prehitevamo konkurente. Povezujemo se s fakultetami, strojno fakulteto, elektro fakulteto, z razvojnimi centri. Pogosto sodelujemo v začetnih fazah razvoja. Teste in prototipe izvajamo znotraj podjetja. Ko materiali pridejo na trg, smo mi že pripravljeni za njihovo uporabo," pravi Šimrak.

Bistvo vsega pa je, da pridejo v dogovor s proizvajalcem avtomobilov v času, ko še nima razvitega izdelka, ampak išče ideje. "Smo na tej stopnji, ko skupaj najdemo teoretično najbolj optimalen kos oziroma produkt, ki spada v njihovo vozilo, nato pa ga znotraj hiše nadgradimo z razvojem od začetka do konca – torej produkcije v serijski proizvodnji," še dodaja sogovornik.

Celoten pogovor si lahko ogledate v videoprispevku iz oddaje Avtomobilnost.

Komentarji so trenutno privzeto izklopljeni. V nastavitvah si jih lahko omogočite. Za prikaz možnosti nastavitev kliknite na ikono vašega profila v zgornjem desnem kotu zaslona.

Prikaži komentarje